产品世界

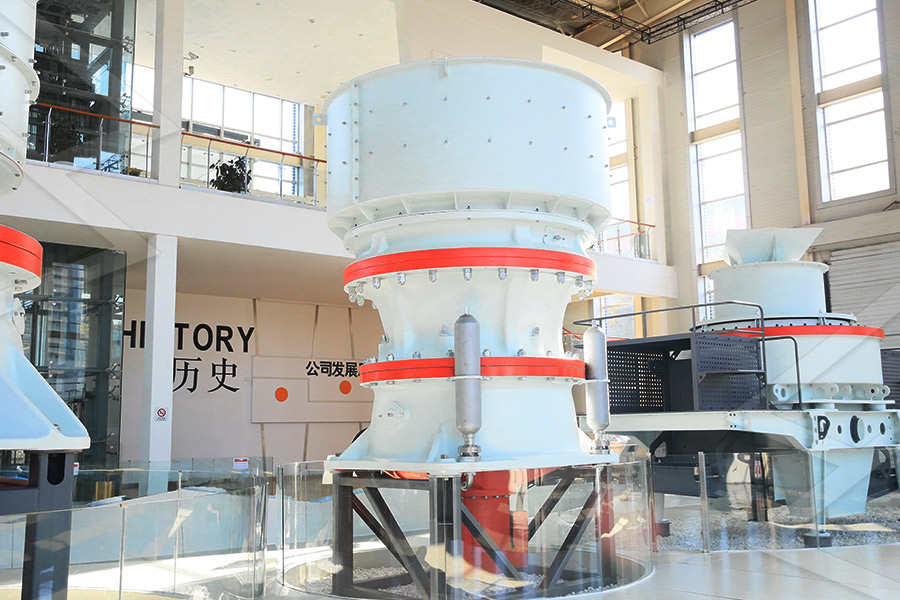

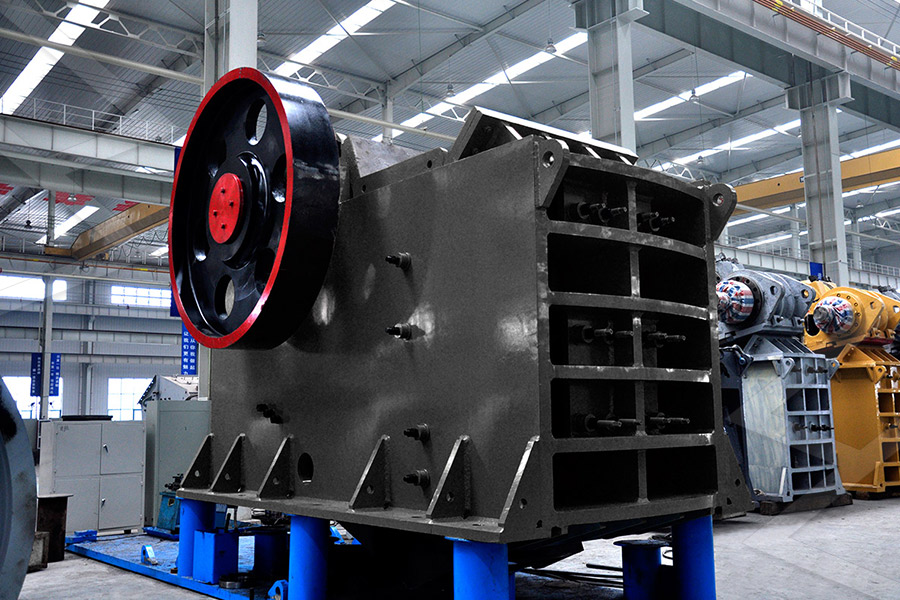

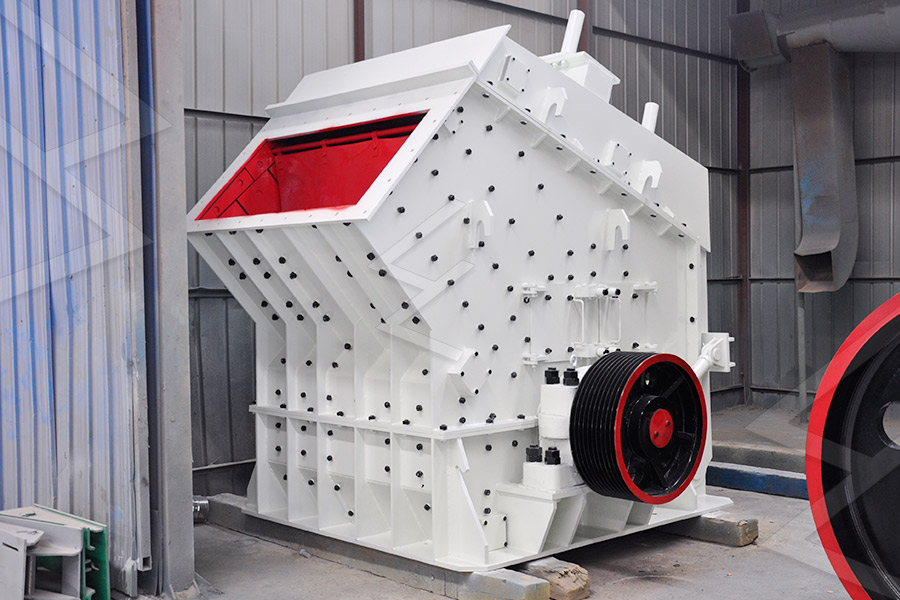

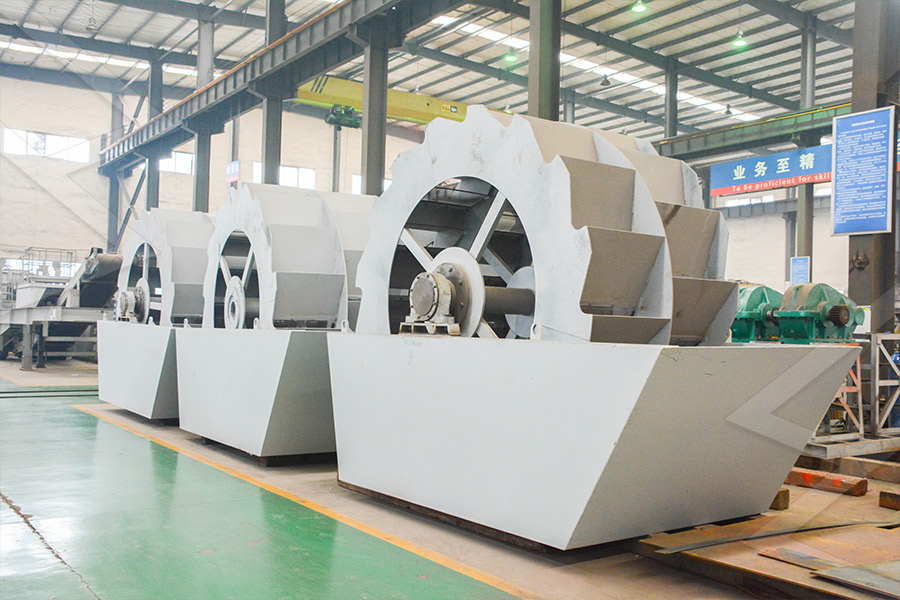

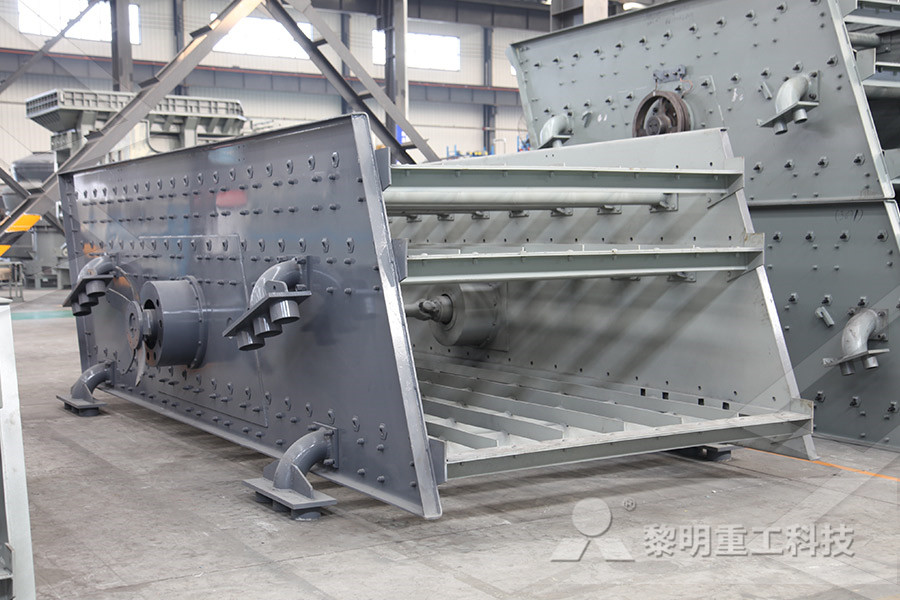

产品系列完备,打通粗碎、中碎、细碎和超细碎作业

VSI家族与VU骨料优化系统共担精品机制砂制备重任

金属薄膜研磨方法

2021-07-28T02:07:01+00:00

2021-07-28T02:07:01+00:00

第6篇 金属薄膜材料ppt

金属薄膜材料的制备方法 41 物理气相沉积法 物理气相沉积法的特点: (1)需要使用固态的或者熔化态的物质作为沉积过程的 源物质; (2)源物质要经过物理过程进入气相; 薄膜制备方法 1物理气相沉积法(PVD):真空蒸镀 、离子镀、溅射镀膜 2化学气相沉积法(CVD):热 CVD、等离子 CVD、有机金属 CVD、金属 CVD。 一、真空蒸镀即真空蒸发镀 薄膜制备方法百度文库 目前常用的抛光方法有以下几种: 11机械抛光 机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操 目前世界上最尖端的金属抛光方法有哪些? 知乎 真空蒸镀金属是继电镀等表面处理法之后,根据对包装和 装饰材料 膜类的表面处理的需要而发展起来的一种颇具生命力的、可适用于多种被蒸镀基材的表面处理工艺。 最先采用的方法是将金属加热汽化后,再冷凝在基材上。 工 真空蒸镀金属薄膜百度百科

常见的表面处理方法及处理工艺(附动图)腾讯新闻

将金属或合金的制件作为阳极,采用电解的方法使其表面形成氧化物薄膜。 金属氧化物薄膜改变了表面状态和性能,如表面着色,提高耐腐蚀性、增强耐磨性及硬度,保护金属表面 金属栅极的沉积方法主要由HKMG的整合工艺决定。 为了获得稳 定均匀的有效功函数,两种工艺都对薄膜厚度的均匀性要求较高。 另 外,先栅极的工艺对金属薄膜没有台阶覆盖 纳米集成电路制造工艺第六章(金属薄膜沉积工艺及金属化 相对于三维块体材料,所谓膜,因其厚度及尺寸比较小,一般来说可以看做是物质的二维形态。 利用轧制、捶打、碾压等制作方法的为厚膜,厚膜(自立膜)不需要基体、可独立 一文读懂薄膜厚膜技术原理与工艺改进 知乎 本发明涉及一种用于金属阻挡层的刻蚀溶液及方法。所述刻蚀溶液由硝酸、氢氟酸和水配制而成,所述硝酸、氢氟酸和水的体积比为硝酸:氢氟酸:水=7:5:5或者所述硝酸、氢 一种用于金属阻挡层的薄膜剥离方法 CNB

高端制造方法——超精密抛光技术, 不简单! 知乎

抛光是利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工方法。 两者的主要区别在于:抛光达到的表面光洁度要比研磨更高,并且可以采用 理化所提出柔性液态金属薄膜的自组装方法 针灸是一种传统的中医治疗方法,其中的针法是将毫针按照一定的角度插入人体特定深度的穴位,从而达到治疗疾病的目的。 医生在行针的过程中,往往需要依赖自身经验及手法将针递送至特定的穴位,对于医生的 理化所提出柔性液态金属薄膜的自组装方法中国科学院【实验内容】 直流溅射法制备金属薄膜 1.将金靶到工作台的距离调到40~45毫米(参看结构示意图8115) 。 2.将基片或载波片先后放入丙酮、无水乙醇中用超声法清洗,把玻璃衬底烘干 后放在镀膜室的工作台上; 盖上镀膜室的上盖。 上盖上带有金靶, 注意切勿污染! 3.打开“总电源开关” ,机械泵开始对镀膜室抽真空,从真空表上观测镀膜室的 真空度。 当真空度小于 2Pa 金属薄膜的制备百度文库方法:电火花线切割法。 2样品薄片的预先减薄 方法: (1)机械减薄法:通过手工研磨完成,把切割好的薄片一面用粘接剂粘在样品座表面,然后在水砂纸磨盘上进行研磨减薄。 应注意把样品,史上最全的金属表面处理工艺汇总, 史上最全的金属表面处理工 金属薄膜研磨方法

薄膜制备方法百度文库

薄膜制备方法 1物理气相沉积法(PVD):真空蒸镀 、离子镀、溅射镀膜 2化学气相沉积法(CVD):热 CVD、等离子 CVD、有机金属 CVD、金属 CVD。 一、真空蒸镀即真空蒸发镀膜,是制备薄膜最一般的方法。 这种方法是把装有基片的真空室 抽成真空,使气体压强达到 10¯²Pa 以下,然后加热镀料,使其原子或者分子从表面气化逸 出,形成蒸汽流,入射到温度较低的基片 将金属或合金的制件作为阳极,采用电解的方法使其表面形成氧化物薄膜。 金属氧化物薄膜改变了表面状态和性能,如表面着色,提高耐腐蚀性、增强耐磨性及硬度,保护金属表面等。 例如铝阳极氧化,将铝及其合金置于相应电解液 (如硫酸、铬酸、草酸等)中作为阳极,在特定条件和外加电流作用下,进行电解。 阳极的铝或其合金氧化 ,表面上形成氧化铝薄层 ,其厚度 常见的表面处理方法及处理工艺(附动图)腾讯新闻 421 金属薄膜样品的制备 首先用线切割或者电火花切割的方法将块状金属样品切成 05mm 的薄片,然后用手工的方法将其研磨到 02mm 左右,接着用特制的冲头将其冲成直径为 3mm 的小圆片(也可以直接切成厚 05mm,直径为 3mm 的小圆片),接着将其 0透射电镜TEM 华南师范大学分析测试中心 电镀:是利用电解作用使金属的表面附着一层金属膜的工艺从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用的一种技术。 工艺流程:前处理→无氰碱铜→无氰白铜锡→镀铬 技术特点: 优点: 1、镀层光泽度高,高品质金属外观; 2、基材为SUS、Al、Zn、Mg等;成本相对PVD低。 缺点:环境保护较差,环境污染风险较大。 六、粉末喷涂 (Powder 更新陶瓷、金属、塑料、玻璃四大材料表面处理大汇总!(30

晶圆表面金属膜厚度测量方法与流程

本发明涉及半导体技术领域,尤其涉及一种晶圆表面金属膜厚度测量方法。 背景技术: 晶圆生产过程中,会在其表面形成各种膜层,包括金属膜。 其中,在形成金属膜的金属电镀工艺中,基底结构的致密区和疏松区的金属生长速率差异巨大。 致密区的厚度会达到疏松区的厚度的两倍以上,这对后续金属研磨制程造成极大的挑战。 若晶圆的致密区和疏松区的金属膜的厚度差 降低金属薄膜的光学吸收和反射都可以帮助提高透过率。 因此,高透光性的金属薄膜透明电极的设计和制备通常遵循以下思路: (i) 选择相对介电常数虚部小的材料; (ii) 选用尽可能薄的金属膜; (iii) 减小金属膜内电场强度; (iv) 抑制电极的反射(实现方式在节3中讨论)。 人们往往希望同时实现低电阻率和高透射率,但这两者恰好是互斥的。 因此,可以引入Figure of 基于金属薄膜的透明电极:材料制备、光学设计和应用场景 次に金属の研磨方法について説明します。 【Step1】 下地作り 【Step2】 ならし 【Step3】 艶出し(鏡面仕上げ) この3工程で光沢のある鏡面仕上げが可能です。 各工程に分けて詳しく説明します。 1)下地作り 金属表面に錆や汚れがある場合は、それらの除去作業を行ないます。 この時使用するのが、研磨材になります。 研磨材にも様々な種類があり、比較的手に 金属研磨って何?鉄の鏡面磨きのコツ ピカピカの光沢に復活 背面研磨具体可以分为以下三个步骤:、在晶圆上贴上保护胶带贴膜(Tape Lamination);第二、研磨晶圆背面;第三、在将芯片从晶圆中分离出来前,需要将晶圆安置在保护胶带的晶圆贴片(Wafer Mounting)上。 晶圆贴片工艺是分离芯片(切割芯片)的准备阶段,因此也可以包含在切割工艺中。 近年来,随着芯片越来越薄,工艺顺序也可能发生改变,工艺 背面研磨(Back Grinding)决定晶圆的厚度 SK hynix Newsroom

金属有哪些表面处理工艺?氧化

金属表面处理方法汇总 一、阳极氧化 阳极氧化 阳极氧化: 主要是铝的阳极氧化,是利用电化学原理,在铝和铝合金的表面生成一层Al2O3(氧化铝)膜。 这层氧化膜具有防护性、装饰性、绝缘性、耐磨性等特殊特性。 工艺流程: 单色、渐变色 :抛光/喷砂/拉丝→除油→阳极氧化→中和→染色→封孔→烘干 双色 : ①抛光/喷砂/拉丝→除油→遮蔽→阳极氧化1→阳极氧化2 目前常用的抛光方法有以下几种: 11机械抛光 机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。 超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转 目前世界上最尖端的金属抛光方法有哪些? 知乎 化学机械研磨工艺逐步由一个利用材料的去除将晶圆表面达到平坦化的制程, 进一步发展出了新的工艺:在金属薄膜淀积后对金属层进行研磨,从而完成金 属线的互联,特别是伴随着工艺的发展对金属的研磨逐步从钨金属通孔的研磨 发展到了铜金属互连线的研磨,当集成电路工艺进入 28nm 后,铝的研磨出现 在了门电路的制造工艺中。 在化学机械研磨中,对半导体器件 化学机械研磨终点监测方法的研究 豆丁网 华南师范大学分析测试中心预约测试管理系统 422 非金属材料薄膜样品的制备 首先一般是用金刚石锯将块状样品切成 05~1mm 的薄片,接下来用手工研磨的方法将薄片研磨到 50μm 左右,然后用小刀片将其划为略小于 3 毫米的小块,用树脂胶或者 A、B 胶将小块样品粘于铜环或者钼环上,接着用手工 透射电镜TEM 华南师范大学分析测试中心

化学机械研磨终点监测方法分析 豆丁网

首先是根据45nm芯片制造对铜化学机械研磨的要求选取iScan(电磁感应) Fullscan(光学)作为终点检测系统。 接下来分析铜残留导致的良率下降原因并选取 RTPC(实时表面轮廓)和 FullVision(白光系统)。 通过实验选取 RTPC 的压力参考范围参数和厚度偏移值参数,设定 FullVision 的光谱曲线,并进行 产品验证。 以及解决消耗品寿命引起的终点厚度不 晶圆制造过程主要包括7个相互独立的工艺流程:光刻、刻蚀、薄膜生长、扩散、离子注入、化学机械抛光、金属化。 作为晶圆制造的关键制程工艺之一,化学机械抛光指的是,通过化学腐蚀与机械研磨的协同配合作用,实现晶圆表面多余材料的高效去除与全局纳米级平坦化。 由于目前集成电路元件普遍采用多层立体布线,集成电路制造的前道工艺环节需要 进行多层循环 半导体设备行业专题报告:CMP,“小而美”,国产装备崛起 10根据权利要求1所述的茂金属聚乙烯薄膜组合物,其特征在于:所述的加工助剂母料中低密度聚乙烯树脂与茂金属线性低密度聚乙烯树脂经过研磨为颗粒后混合后,与其他成分混合。技术总结 一种茂金属聚乙烯薄膜组合物,属于茂金属聚乙烯组合物材料技术一种茂金属聚乙烯薄膜组合物的制作方法2 2 研磨の対象となる金属とは?鏡面磨きによって鉄のピカピカな光沢を取り戻すことはできるの? 3 鏡面磨きで鉄をピカピカな光沢に復活させる方法とは?金属研磨のコツ(下地作り~艶出し(鏡面仕上げ)) 4 金属の鏡面仕上げ研磨の注意点!金属研磨って何?鉄の鏡面磨きのコツ ピカピカの光沢に復活

在云母上使用铝和铜外延膜的柔性等离子体,ACS Nano XMOL

在这种方法中,云母薄片充当 vdW 异质外延的柔性透明基板,允许大面积形成原子级光滑、单晶和超薄等离子体金属,而不会出现薄膜去湿问题。 在云母上生长的高质量等离子体金属薄膜使我们能够设计和制造控制良好的铝和铜等离子体纳米结构,其表面等离子体共振范围从可见光到近红外光谱区域

集团新闻

额式破碎机地脚安装

2020-04-25小型制粉条设备

2023-04-25420TPH研磨机

2020-07-02振动筛 用水清洗

2023-06-30锰矿石粉磨设备

2021-03-07破冻土机台班费

2022-06-14浙江产磨粉机

2022-12-26焦煤集团煤矿自动化装备制造园区项目

2020-03-09锂矿破碎机制作颚式破碎机PEF100*60

2020-07-06银灰色矿石

2022-11-20油漆沙磨机

2023-01-16重庆万州矿山机械1921破碎机

2020-06-01硫黄粉矿山机械

2021-04-02wsm磨粉机

2021-06-16矿山上主要用什么样的发电

2022-12-04茶籽磨粉机茶籽磨粉机茶籽磨粉机

2023-08-27破碎机的配件

2021-12-05焦炭整套设备

2020-10-20华扬机械圆锥破碎机

2020-09-16锂辉石厂的设备出租

2022-02-08福建生产破粹机

2021-12-305水泥稳定碎石的价格5水泥稳定碎石的价格5水泥稳定碎石的价格

2023-04-22液压式岩石破碎机HB40G

2021-10-13广东清远煤矸石

2022-03-19西安哪有卖碎石机

2023-03-17山东临沂 建材水泥设备

2020-05-09粉煤灰标准代号粉煤灰标准代号粉煤灰标准代号

2023-06-11圆锥破碎机用途

2021-06-03粉煤灰分选设备价格

2021-07-31贵州省那里有破碎机

2021-08-03