产品世界

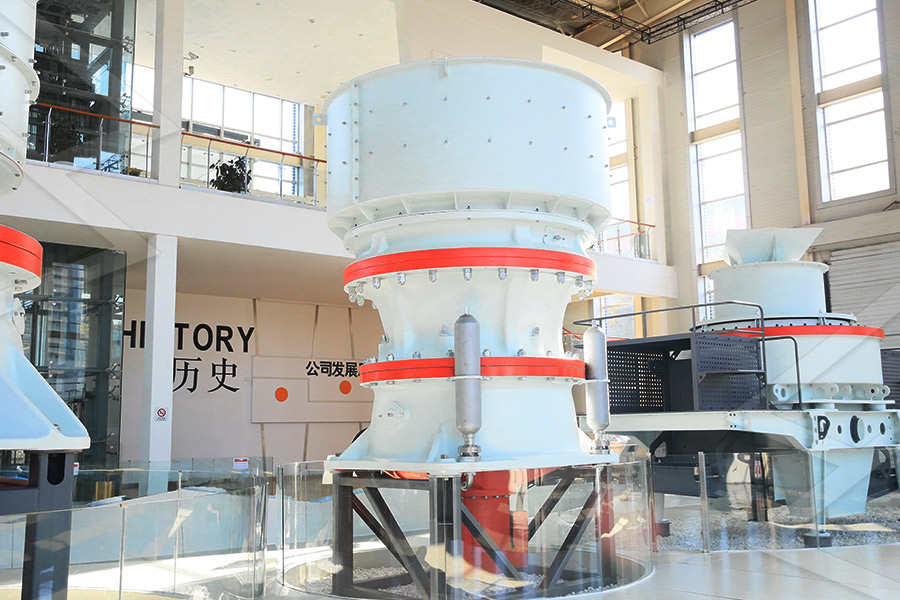

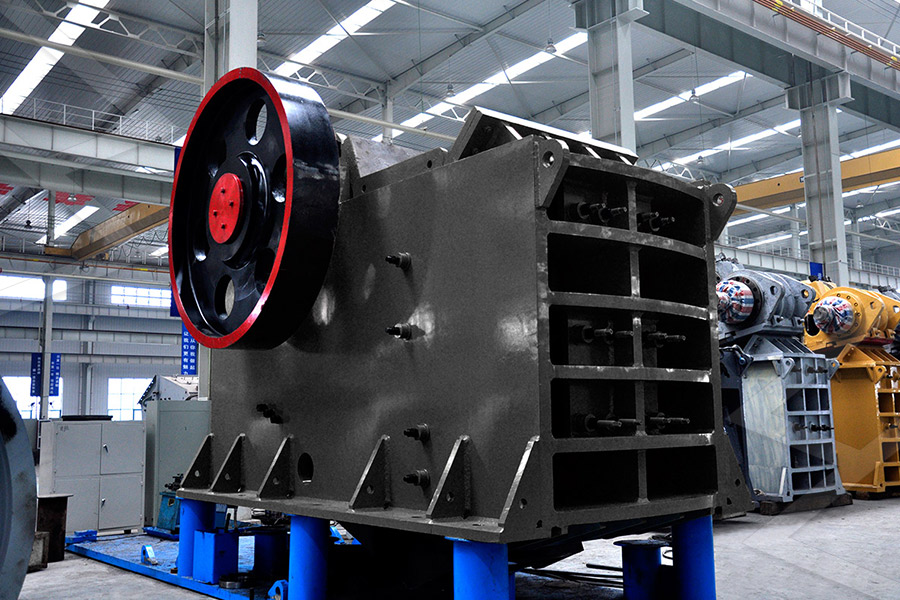

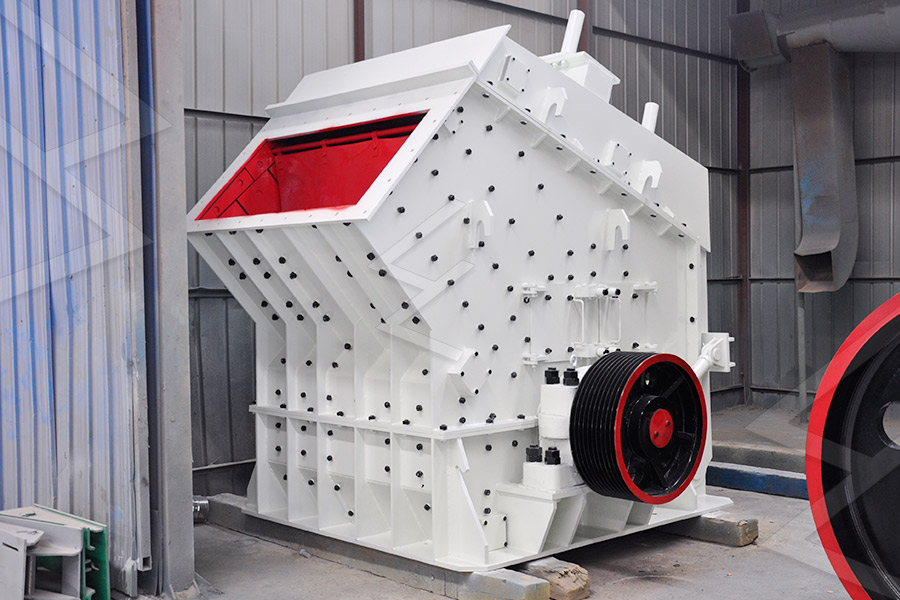

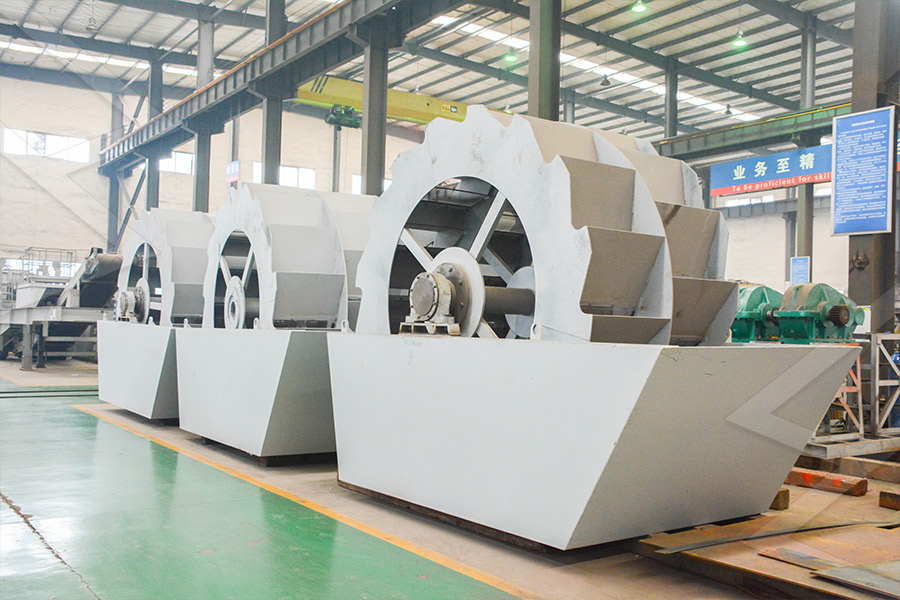

产品系列完备,打通粗碎、中碎、细碎和超细碎作业

VSI家族与VU骨料优化系统共担精品机制砂制备重任

中锰耐磨球铁件铸造的工艺控制

2022-05-11T18:05:23+00:00

2022-05-11T18:05:23+00:00

生产中球铁遇见难点及控制 铸造设备与工艺

球化衰退防止:球化衰退的原因一方面和Mg、RE元素由铁液中逃逸减少有关,另一方面也和孕育作用不断衰退有关,为了防止球化衰退,采取以下措施:A、铁液中应保持有足够的 【摘要】:正 中锰耐磨球铁是一种很好的耐磨材料,目前已应用在冶金、矿山、机械等行业要求耐磨的设备零件上。我公司烧结厂除尘用的旋风子炼铁高炉料仓上的衬板和焦化厂辊 中锰耐磨球铁件铸造的工艺控制《机械工人(热加工)》1991 抗磨铸铁是在无润滑的干摩擦,及磨粒磨损条件下工作的耐磨铸铁。 这类铸铁不仅受到严重的磨损,而且承受较大负荷,如何获得高而均匀的硬度址是提高其耐磨性的关键。 白口铸铁就属于这类耐磨铸铁,但白 耐磨铸铁百度百科 si/Mn比值的变化对性能的影响较大,由于含锰偏高,锰的作用较大,它使奥氏体γ区明显增大,共析转变温度降至室温以下,残余奥氏体量剧增,显现出硬度大部分 中锰球墨铸铁百度百科

铸造的6大常用方法,14种缺陷分析及控制,铸件趋势解读

铸造的定义:是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,获得具有一定形状、尺寸和性能金属零件毛坯的成型方法。 常见的铸造方法有砂 中锰耐磨球铁件工艺控制 , 热加工行业论坛 设为首页 收藏本站 开启辅助访问 切换到宽版 帐号 自动登录 打造最优质的铸造 除渣剂——都百特除渣剂 回复 举报 返回 中锰耐磨球铁件工艺控制 【铸造论文集锦】 热加工行业 铸件的常规元素分别是碳、硅、锰、硫、磷,这是我们常规的五大元素。 直接影响铸件机械性能的重要因素。 主要作用如下: 1、元素硅是铸件中的有益元素,它和碳 铸铁件中五大元素的作用 知乎 渣孔的质量控制措施:、防止铁液氧化,严格控制球化剂,孕育剂的加入量,球铁采用随流孕育一定要慎重。 第二、设计科学有效的浇注程序,在浇注过程中安置 铸造工艺常见的缺陷及质量控制措施中国期刊网

球墨铸铁熔炼及球化处理要点

球铁件铸造工艺设计要有利于促进铁素体的形成和有利于获得健全的铸件。 1)球铁在球化处理后,有很多的稠渣,浇注系统要考虑撇渣、挡渣装置和工艺措施; 球墨铸铁化学成分主要包括碳、硅、锰、硫、磷五大常见元素。 对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素。 同普通灰铸铁不同的是,为保证 球墨铸铁五大元素对铸件的影响含碳量四、铸造工艺的控制原则 1)合理的铸造工艺是至关重要的因素, 2)通过铸造工艺对凝固时间加以控制,其原则是在厚大断面处放置冷铁来调节温度场加速铁水凝固。 (同行业中有些工厂采用强制冷却工艺,既在使用冷铁的条件下再增加水冷或空气冷却等强制措施以强化铸件凝固,减少凝固时间,效果非常好。 但有一定的危险性,技术要求高。 除此之外,为获 生产中球铁遇见难点及控制 铸造设备与工艺 全国磨球铸 吨的有十几家,50000吨以上仅有23家。磨球铸造生产工艺方法多种多样,本文将重点介绍高铬铸 球的生产技术及系统介绍磨球铸造生产方法和生产工艺, 2高铬铸球的生产技术 2.1.高铬铸球化学成分设计 碳(c):碳是高铬铸铁的主要元素之一,对磨球铸造生产工艺方法及高铬铸球的生产技术pdf

球墨铸铁熔炼处理工艺及其注意事项

铸造球墨铸铁不同的球化方式 目前常用的球化方式有以下几种:包内处理法(包括直冲法,三明治法和盖包法)、型内球化法、流淌法、纯镁处理工艺(包括转包法和包芯线法)。 现就这几种球化方式的优缺点简单介绍以下。 包内处理法:这是 常见的球化工艺,应用范围广,小到几公斤的汽车件,大到几十吨的风电件都可以使用这种工艺。 以盖 球铁件铸造工艺设计要有利于促进铁素体的形成和有利于获得健全的铸件。 1)球铁在球化处理后,有很多的稠渣,浇注系统要考虑撇渣、挡渣装置和工艺措施; 2)球铁容易氧化,浇注时如果出现紊流、飞溅,则产生二次氧化渣,因此,浇注系统设计时要考虑铁水平稳进入型腔; 3)球铁凝固时有石墨析出,膨胀量大。 铸型要有足够的刚性,以 球墨铸铁熔炼及球化处理要点 加热工艺可参考图 高锰钢水韧处理工艺图5、高锰钢生产中的一些问题 工厂生产中可能出现一些问题,在这里也作一下简要的介绍 51 冶炼:首先炉料要精选烘干,尤其对感应电炉更加重要,锰铁中磷较 高,在选购锰铁时,要选择含磷低的锰铁合金。高锰钢铸造生产工艺的研究 豆丁网 ZGMn13的铸造生产工艺设计1、高锰钢简介含锰量在10%以上的合金钢。 1882年次获得奥氏体组织的高锰钢,1883年英国人哈德菲尔德 (R.A.Hadfield)取得了高锰钢专利,高锰钢钢10%~15%,碳含量较高,一般为090%~150%,大部分在1.0%以上。 其化学成分为 ZGMn13(高锰钢)的铸造生产及工艺设计 jzdocin豆

德国球铁的熔化和处理技术铁水

为了铸态生产球铁GGG60到GGG80,必须加入稳定珠光体的合金元素铜或锡或者采用较高的锰含量,实际生产中通常是加入铜。 获得珠光体基体所必需的铜含量取决于铸件壁厚和原铁水的锰含量,锰量增加可以降低铜的加入量,却增大生成碳化物的倾向。 铸件加入铜还可以减少壁厚敏感性的影响。 锡对生成珠光体的作用约比铜强10倍,锡锰结合 一般在厚大断面球铁中锰量应控制在01%~04%,铁素体球墨铸铁取下限,珠光体球墨铸铁取上限。 磷易产生偏析,形成磷共晶,引起铸件的脆性,降低韧性,因而其含量应越低越好,最好在002%以下。 硫是公认的有害元素,应尽量低。 需要采取一定的铁液预脱硫措施来降低铁液的含硫量。 但也有研究表明,为保证球化良好,原铁液w (s)不宜 大断面球墨铸铁件的质量控制措施doc 豆丁网 1原材料的控制要严格 由于球墨铸铁的性能要求较高,其化学成份范围要求相对较窄。 因此在对化学成分的要求更加精准, 对厚大断面球墨铸铁件来说,对原材料的要求就更严格。 新生铁一般采用Q12或QIO生铁。 回炉料选用本 厂回炉料,且表面无锈蚀。 废钢采用碳素结构钢,加入量为5—15%。 而焦炭更应严格执行相关标准,应尽 量采用较高等 耐磨材料的现状和展望 豆丁网 铸造球墨铸铁不同的球化方式 目前常用的球化方式有以下几种:包内处理法(包括直冲法,三明治法和盖包法)、型内球化法、流淌法、纯镁处理工艺(包括转包法和包芯线法)。 现就这几种球化方式的优缺点简单介绍以下。 包内处理法:这是 常见的球化工艺,应用范围广,小到几公斤的汽车件,大到几十吨的风电件都可以使用这种工艺。 以盖包法的镁吸收率 高,其 球墨铸铁熔炼处理工艺及其注意事项

铸造工艺常见的缺陷及质量控制措施中国期刊网

渣孔的质量控制措施:、防止铁液氧化,严格控制球化剂,孕育剂的加入量,球铁采用随流孕育一定要慎重。 第二、设计科学有效的浇注程序,在浇注过程中安置滤网片,尽量提高滤网片的档渣能力,浇注过程中不能间断。 第三、对二次渣要严格控制铁液的残余含镁量。 降低原铁液含硫量,并提高处理温度与浇注温度,适当提高球化剂的稀土含量,降低材料中镁的 中锰耐磨球铁件工艺控制 , 热加工行业论坛 设为首页 收藏本站 开启辅助访问 切换到宽版 帐号 自动登录 打造最优质的铸造 除渣剂——都百特除渣剂 回复 举报 返回列表 高级模式 B Color Image Link Quote 中锰耐磨球铁件工艺控制 【铸造论文集锦】 热加工行业 【专利摘要】本发明公开了一种铁件铸造工艺,包括以下步骤:S1:材料准备;S2:材料融化;S3:搅拌均匀;S4:残渣收集;S5:模具准备;S6:打蜡准备;S7:注入材料;S8:再次注入;S9:铸件成型;S10:铸件脱模;S11:毛边处理;S12:最终成型。 本发明通过合理的结构和步骤的设计,原料和模具都可以重复使用,生产效率高,能够实现废铁和废铸 一种铁件铸造工艺的制作方法 耐磨泵体铸件的生产工艺分析 (1广东中天创展球铁有限公司,广东英德 ;2广东省高性能大型铸件制造及模拟工程技术研究中心,广东英德 ) 泵体是泵送系统中主要的零部件,用在矿山机械设备中的泵送系统,由于泵送介质中含有硬质的颗粒物,在 耐磨泵体铸件的生产工艺分析参考网

大断面球墨铸铁件的质量控制措施doc 豆丁网

一般在厚大断面球铁中锰量应控制在01%~04%,铁素体球墨铸铁取下限,珠光体球墨铸铁取上限。 磷易产生偏析,形成磷共晶,引起铸件的脆性,降低韧性,因而其含量应越低越好,最好在002%以下。 硫是公认的有害元素,应尽量低。 需要采取一定的铁液预脱硫措施来降低铁液的含硫量。 但也有研究表明,为保证球化良好,原铁液w (s)不宜过低。 6)Mg和RE镁和 球铁生产中的几项技术处理 炉料选择 球铁的炉料由回炉料、废钢、生铁、铁合金和增碳剂等组成。 以 下就生铁和增碳剂谈谈个人的看法。 21 生铁 我国现有铸造生铁、炼钢生铁、球墨铸铁用生铁、含钒生铁和铸 造用磷铜钛低合金耐磨生铁等五个国标。球铁生产中的几项技术处理百度文库 但具体的控制范围如何确定则应考虑 以下几点: 1)成分选择必须保证获得技术标准规定的金相组织,即在含有少量碳化物 的奥氏体基体上分布球状石墨,且石墨球化率:I+II t>90%: 2)要尽可能有利于铸造工艺性能的改善; 3)要尽可能降低原材料成本。 2.1镍(Nj) 镍是高镍球铁的基本元素,也是奥氏体化元素。 结合上述欧洲专利介绍:当 镍含量 D5S高镍奥氏体球墨铸铁材质及铸造工艺研究 jzdocin 1原材料的控制要严格 由于球墨铸铁的性能要求较高,其化学成份范围要求相对较窄。 因此在对化学成分的要求更加精准, 对厚大断面球墨铸铁件来说,对原材料的要求就更严格。 新生铁一般采用Q12或QIO生铁。 回炉料选用本 厂回炉料,且表面无锈蚀。 废钢采用碳素结构钢,加入量为5—15%。 而焦炭更应严格执行相关标准,应尽 量采用较高等级的铸造焦。 因为 耐磨材料的现状和展望 豆丁网

集团新闻

1400TPH液压圆锥粉锂辉石机

2021-12-08重质碳酸钙粉

2022-04-25250TPH欧版破碎器

2022-12-28哪里买家用磨粉机哪里买家用磨粉机哪里买家用磨粉机

2023-06-29西安对辊破碎机西安对辊破碎机西安对辊破碎机

2023-05-25稀土矿反击式石头破碎机

2023-11-16废煤渣的用途有哪些

2021-05-09铜矿粉商品编码

2022-05-29砂桩机直径500的型号砂桩机直径500的型号砂桩机直径500的型号

2022-03-06煤矸石粉碎设备

2020-02-11无声爆破是什么概念

2022-11-15淄博群剩矿山机械设备有限公司

2022-08-29二灰碎石大概多少钱

2020-03-17锤破1000一小时出多少顿

2020-09-01Vtm800wB

2021-10-02石灰石球磨机

2021-08-10用石粉铺路的优缺点

2021-01-29对喷式气流磨的原理

2021-07-25欧版岩石破碎机产量500T H

2024-01-215R型研磨机图片

2023-07-06保温干粉砂浆生产线

2022-01-08广西南宁机械租赁

2022-02-28含铁高的食物有哪些

2022-06-04人工冲浪设备价格表

2021-07-14重庆破碎机 炮机 专卖

2022-04-24塑粉筛子

2020-10-23矿渣微粉制砂机

2020-08-28采石场设备装让

2020-03-13石灰砚磨机

2023-07-26加工猛矿的机器加工猛矿的机器加工猛矿的机器

2023-09-21